クライアント → コンフィデンシャル・クライアント

組み立てたもの→ インクマニホールドにプリントヘッドのノズルアクチュエータを取り付ける

ケーススタディ

このプロジェクトについてもっと知りたいですか?

課題

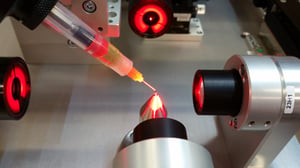

このプロジェクトの要件は、プリントヘッドのノズル列と第1ノズルを 3μm以下の精度で組み立てることだった。これは、マニホールドの機械的かつ円錐状の基準特徴に向かって、すべての寸法で適用されなければならない。小さなノズル穴が基準点として使用されるため、機械的な参照による位置合わせは選択肢にありませんでした。実際、ノズルは壊れやすいため、単に触れることは許されなかった。

ノズルの穴を検出し、機械的な基準システムに対して位置合わせを行うには、カスタム設計のビジョンシステムが最も効率的だった。

「私たちのクライアントは、部品の外枠に依存する必要がなくなりました。これにより、より安価な部品を使用しながら、3μm以下の精度でより良い製品を生産することができるようになりました。"

クルト・ヘンセン

事業開発担当副社長

ソリューション

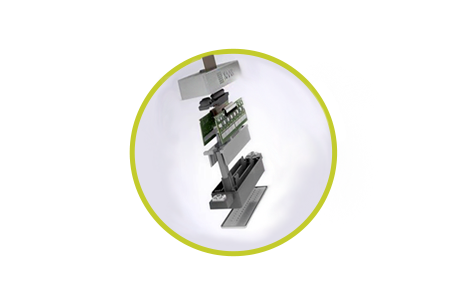

このアプリケーションの課題に対処するために、最も効率的で効果的なソリューションは、ビジョンインザループフィードバックを備えたパッシブアセンブリを活用することでした。2つの部品の位置合わせには物理的な特徴が使用され、コンポーネントは作動しないため、能動的な位置合わせは必要ありません。

2つのパーツを固定するために、UV硬化接着剤と熱硬化接着剤を組み合わせて使用した。これは自動的に塗布され、すべてのパーツは完全に自動で組み立てられる。

ビジョン・イン・ザ・ループ・フィードバックを備えたパッシブ・アセンブリー・ステーションで作業することで、製品の信頼性と高品質な納品に重点を置くことができる。

結果とメリット

- 機械基準に対して3µmの精度。

- 生産量の増加。

- 部品公差への依存を最小限に抑えることで、部品あたりの価値を高めることができる。