挑战

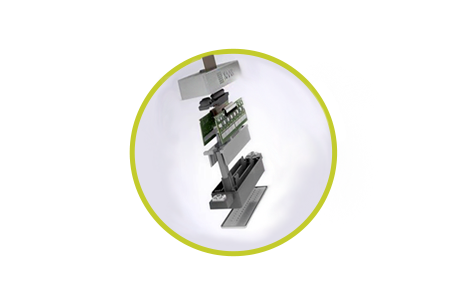

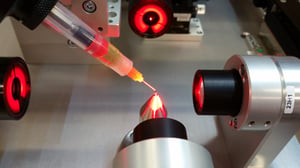

该项目的要求是以 低于 3 微米的精度装配打印头的喷嘴排和第一个喷嘴。这必须在所有尺寸上对准歧管的机械锥形基准特征。由于微小的喷嘴孔被用作基准点,因此无法通过机械基准进行校准。事实上,由于喷嘴易碎,因此不允许简单地接触喷嘴。

定制设计的视觉系统是检测喷嘴孔并将其与机械参考系统对齐的最有效方法。

"我们的客户不再依赖于零件的外部边界。这使他们能够使用更便宜的部件,生产出精度低于 3 微米的更好产品"。

库尔特-亨森

业务发展副总裁

解决方案

为了应对这一应用所面临的挑战,最高效和有效的解决方案是利用被动装配和视觉在环反馈。由于使用物理特征来对齐 2 个部件,并且没有激活任何组件,因此不需要主动对齐。

为了将 2 个部件固定到位,我们结合使用了紫外线固化和热固化粘合剂。粘合剂是自动涂抹的,所有部件都是全自动组装的。

通过使用具有环内视觉反馈功能的被动式装配站,重点始终放在产品的可靠性和高质量交付上。

成果与效益

- 机械基准精度为 3 微米。

- 提高产量。

- 尽量减少对部件公差的依赖,从而提高每个部件的价值。