Der Kunde → Geheimer Kunde

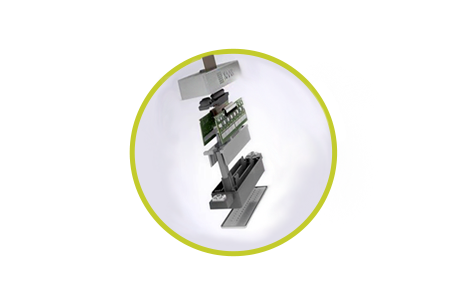

Was wurde montiert? → Düsenaktuator eines Druckkopfs auf einem Tintenverteiler

FALLSTUDIE

Möchten Sie mehr über dieses Projekt erfahren?

Die Herausforderung

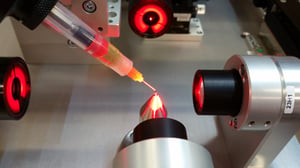

Die Anforderung für dieses Projekt bestand darin, die Düsenreihe und die erste Düse des Druckkopfs mit einer Genauigkeit von <3µm zu montieren. Diese Genauigkeit gilt bei allen Dimensionen in Bezug zu einem mechanischen und konischen Referenzmerkmal des Tintenverteilers. Da die sehr kleinen Düsenöffnungen als Referenzpunkt verwendet werden, kam eine Ausrichtung durch mechanische Referenzierung nicht in Frage. Auch ein einfaches Berühren der Düsen war aufgrund ihrer Empfindlichkeit nicht möglich.

Ein kundenspezifisch entwickeltes Vision-System war die effizienteste Methode, um die Düsenöffnungen zu erkennen und sie am mechanischen Referenzsystem auszurichten.

„Unser Kunde muss die Außenkanten der Teile nicht mehr als Referenz nutzen. Somit kann er kostengünstigere Komponenten verwenden, aber dennoch ein besseres Produkt mit einer Genauigkeit von weniger als 3µm herstellen.“

Kurt Hensen

Vice-President, Business Development

Die Lösung

Um die Herausforderungen dieser Anwendung zu meistern, bestand die effizienteste und effektivste Lösung darin, eine passive Montage mit Vision-in-the-Loop-Feedback zu nutzen. Da zur Ausrichtung der beiden Teile physische Merkmale verwendet werden und keine Komponenten angesteuert werden, ist keine aktive Ausrichtung erforderlich.

Um die beiden Teile zu fixieren, wurde eine Kombination aus Klebstoffen mit UV-Härtung und thermischer Härtung verwendet. Der Klebstoff wird automatisch aufgetragen, und alle Teile werden vollautomatisch montiert.

Durch den Einsatz einer passiven Montagestation mit Vision-in-the-Loop-Feedback bleibt der Fokus auf Produktzuverlässigkeit und hochwertiger Lieferung.

Resultate & Nutzen

- 3 µm Genauigkeit in Bezug auf mechanische Referenzen

- Gesteigertes Produktionsvolumen

- Minimale Abhängigkeit von den Bauteiltoleranzen, was eine höhere Rendite je Komponente gestattet