Der Kunde → Ein führender Innovator für EV-Batterien.

Was wurde gebaut? → Durch den Einsatz der industriellen Standardplattform Batterie Inspektor™ wurde eine flexible und skalierbare Testlösung für Batteriezellen entwickelt, die alle Kundenanforderungen erfüllt.

FALLSTUDIE

Möchten Sie mehr über dieses Projekt erfahren?

Die Herausforderung

Auf dem dynamischen Batteriemarkt wurde schnell klar, dass der Kunde einen flexiblen Zelltester benötigt, der sich an die Anforderungen der verschiedenen Batterietypen anpassen lässt. Dazu gehören Rundzellen, Pouch-Zellen und prismatische Zellen. Außerdem muss der Tester die Anforderungen von verschiedenen Klimazonen, Temperaturen, Spannungen und Stromstärken erfüllen. Und schließlich muss das System IoT-fähig sein und eine unternehmensweite Vernetzung ermöglichen.

gleichzeitig getestete Zellen

getestete Batterievarianten

individuell gesteuerte bidirektionale DC-Stromquellen

eng verbundenes Testteam

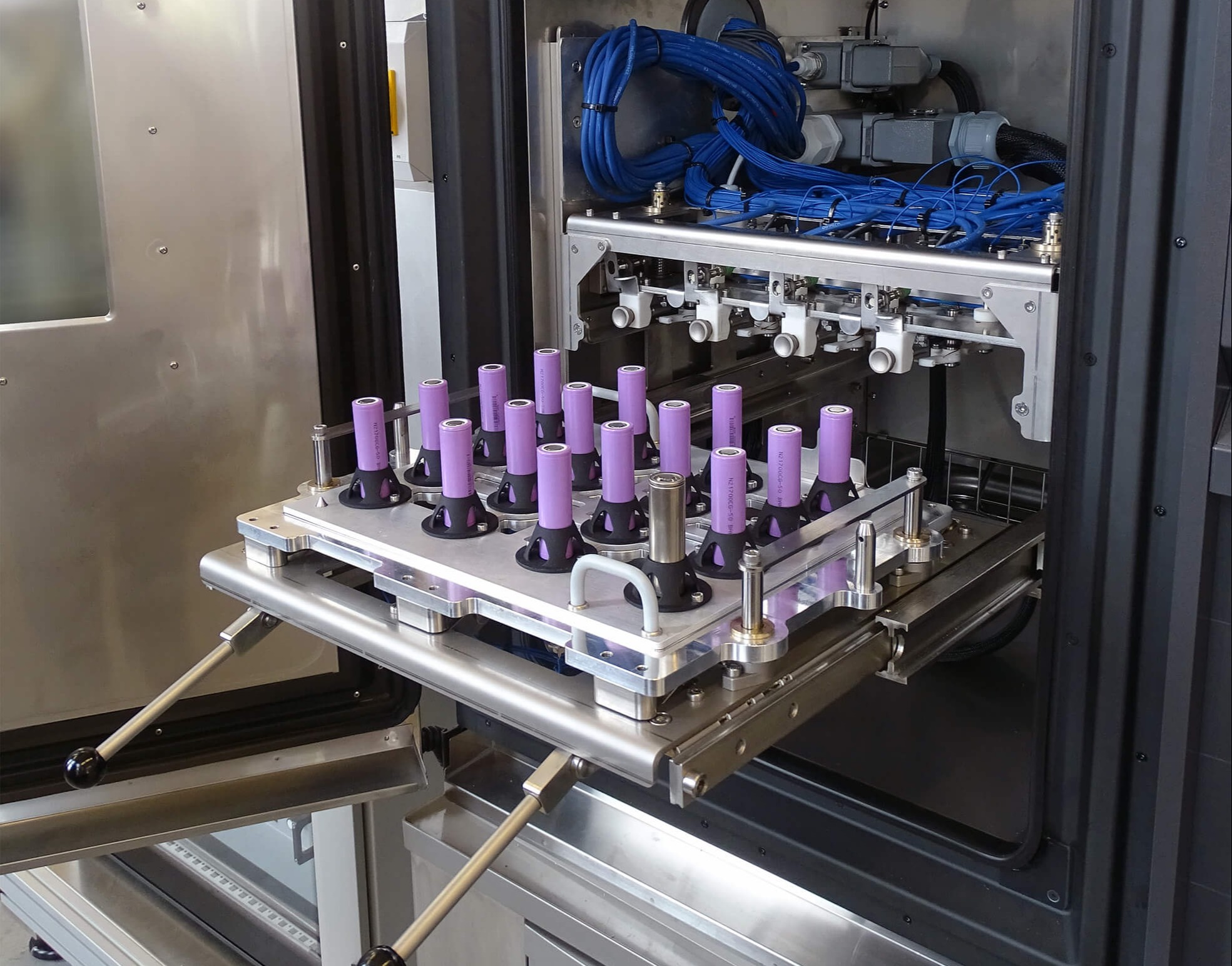

Der Bereitstellungsprozess

Unsere Batterie Inspektor™-Plattform bietet die Flexibilität und Effizienz, die der Kunde benötigte. Es wurde ein Zelltester geliefert, der alle Anforderungen des Kunden problemlos erfüllte. Mit der Prüfkammer im Klimaschrank lassen sich unterschiedliche Umgebungsbedingungen simulieren. Das System ist außerdem mit vielfältigem Zubehör ausgestattet, um eine Vielzahl von Produkten testen zu können. In diesem Szenario kann der Tester an Rundzellen, Pouch-Zellen und prismatische Zellen angepasst werden.

Der Zelltester erfüllt alle IoT-Anforderungen für die automatisierte und digitalisierte Batteriefertigung sowie die Qualitätssicherung. Er liefert einen wichtigen Baustein für nachhaltige Smart Factorys von morgen. Durch das flexible Zubehör konnte der Kunde schnell in die Entwicklung einsteigen und Kosten sparen. Dadurch wurden zusätzliche Verzögerungen vermieden, die durch das Warten auf unnötige Ausstattung über eine unzuverlässige Lieferkette entstehen.

Resultate & Nutzen

- Klimakammer mit einem Aufsatz für 8 bis 16 Rundzellen, erweiterbar auf drei zusätzlcihe Aufsätze.

- 8 bis 16 individuell gesteuerte bi-direktionale DC-Stromquellen.

- Auto-Switch für höhere Stromstärken (bis zu 240 A).

- Messung von Temperatur, Spannung und Stromstärke.

- Steuerung der Teststation über SPS und Sicherheitskontrolle.

- Umfassende Software-Applikation mit HMI.

Da es sich beim Batterie Inspektor™ um eine etablierte Industrieplattform handelt, konnte der Kunde die Lösung auf effiziente Weise in seine Fertigungslinie integrieren.