Passez à la vitesse supérieure pour vos tests.

Avant d’aller de l’avant avec un projet de test, il est important de comprendre le retour sur investissement potentiel. Lorsque l’on comprend le concept des tests automatisés, pourquoi il faut utiliser ces tests et quand il faut les utiliser, il est facile de les justifier financièrement.

Les tests de produit réussis sont essentiels à la qualité, mais ils entraînent des coûts. De nombreux facteurs entrent en ligne de compte quand vient le temps de déterminer s’il faut avoir recours à des tests manuels, à des tests automatisés ou à ces deux options. Les décideur·euse·s doivent comprendre les facteurs de coût de haut niveau ainsi que les pratiques exemplaires modernes.

Read More on:

Histoire des tests automatisés

Tests manuels et tests automatisés

Types de tests automatisés

Choisir entre les tests manuels et les tests automatisés :

L’automatisation convient-elle à l’application?

L’automatisation vaut-elle l’investissement financier?

Définition des tests automatisés

Un processus de test automatisé permet à un ordinateur d’exécuter une série de tests individuels sur un produit selon une séquence logique. Dans le cadre de ces tests, on prend des mesures à l’aide d’instruments, puis on transmet les valeurs mesurées à un ordinateur doté d’un logiciel (outil de gestion des tests) capable de comparer les résultats à des limites prédéfinies afin de déterminer si le produit est adéquat. Grâce à l’automatisation, la procédure de test peut être menée très rapidement, de manière fiable et uniforme, avec un risque d’erreur humaine limité. Les tests automatisés sont désormais utilisés dans toutes les industries qui utilisent des composants électroniques, et le nombre de testeurs automatisés connaît une croissance marquée.

Types de tests automatisés courants

Les ateliers de mécanique automobile présentent un exemple du passage des tests manuels aux tests automatisés. Lorsque les voitures étaient simples à réparer, les consommateur·rice·s les amenaient chez un·e mécanicien·ne, qui vérifiait manuellement des éléments comme le distributeur, les bougies d’allumage et la transmission du carburant dans le carburateur. Le·La mécanicien·ne effectuait ces vérifications une après l’autre jusqu’à ce qu’il·elle puisse diagnostiquer le problème et effectuer les réparations nécessaires. De nos jours, les mécanicien·ne·s branchent l’automobile à un ordinateur, appuient sur un bouton, puis analysent les résultats des tests générés une fois que l’ordinateur a effectué une série de mesures plus complètes. Par exemple, lors des tests d’un dispositif de régulation numérique du moteur, de nombreux tests sont effectués sans que le mécanicien ait à savoir ce qui se passe exactement. Ce processus est défini comme un test automatisé, dans le cadre duquel une série de tests est effectuée sur un produit de manière séquentielle.

Histoire des tests automatisés

La complexité des produits varie, tout comme la manière dont ils doivent être testés. Souvent, plus le produit est complexe, plus il est coûteux à fabriquer et à tester. L’équipement de vérification automatique (EVA) est utilisé tout au long du cycle de développement des produits, depuis le développement du prototype initial jusqu’à la production complète, en passant par les tests du premier lot. Les mêmes systèmes de test sont ensuite souvent utilisés dans les stations de réparation ou sur le site des fabricants à façon. Quel que soit le lieu de fabrication, l’équipement de test est généralement conçu et développé à proximité du centre de recherche et de développement de l’entreprise. Cela permet aux ingénieur·e·s d’échanger des idées quant à la meilleure façon de tester un produit à faible coût.

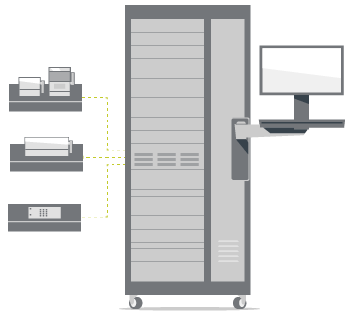

Il arrive souvent que les ingénieur·e·s chargé·e·s du développement des tests installent l’équipement et forment les opérateur·rice·s locaux·ales quant à l’utilisation de l’équipement afin d’obtenir un rendement maximal. Le choix de l’équipement de test à utiliser est généralement déterminé par le type de produit fabriqué. Historiquement, l’équipement de vérification automatique (EVA) était coûteux et difficile à programmer. Il était principalement utilisé pour les produits critiques. À ses débuts, l’équipement de test était composé d’un système basé sur un bâti rempli d’instruments individuels. Ces instruments étaient souvent reliés entre eux par un bus d’interface général, concept inventé dans les années 1960 par Hewlett-Packard. Ces bus parallèles de 8 bits permettaient aux développeur·euse·s de logiciels de s’adresser à chaque instrument par l’entremise d’un système unique et intuitif. Ainsi, les développeur·euse·s de logiciels pouvaient décider quels instruments contrôler, dans quel ordre les contrôler, et à quel moment renvoyer les résultats de test. Le concept de bus d’interface général a révolutionné la conception des systèmes de test, et son utilisation est encore très répandue aujourd’hui.

L’équipement de test a évolué à pas de géant au cours des trois dernières décennies, avec des bus plus rapides (PCI, PCI Express, PXI, Ethernet, USB et bien d’autres). Ces nouvelles normes permettent un transfert beaucoup plus rapide des données entre l’instrumentation de l’équipement de test et l’ordinateur. Par conséquent, l’équipement de vérification automatique a vu son coût diminuer et son rendement augmenter de manière significative. À l’heure actuelle, un équipement de vérification automatique entièrement fonctionnel peut coûter quelques milliers de dollars seulement, alors qu’il coûtait des centaines de milliers de dollars dans les années 1980 et auparavant. La baisse des prix et les améliorations technologiques ont entraîné une prolifération de l’adoption de l’équipement de vérification automatique par les entreprises partout dans le monde. Autrefois réservés aux tests de produits critiques, les systèmes d’équipement de vérification automatique sont aujourd’hui monnaie courante dans la plupart des entreprises manufacturières de haute technologie, qui s’en servent pour fabriquer un éventail de produits allant des moins coûteux aux plus onéreux.

Tests manuels et tests automatisés

Le processus de test manuel est normalement géré par une ou plusieurs personnes qui effectuent une tâche de mesure après l’autre jusqu’à ce que les tests soient terminés. Très souvent, les entreprises emploient des opérateur·rice·s qui restent assis·es toute la journée devant l’équipement de test, surveillant l’instrumentation et notant les résultats des tests. Ce processus est utilisé depuis de nombreuses années et continue de l’être lorsque les coûts de main-d’œuvre sont faibles. Les tests manuels sont également utilisés lorsque le processus de test d’un produit est relativement simple et qu’un·e opérateur·rice peut effectuer les tests en peu de temps. On parle de test automatisé lorsqu’un système de test informatisé effectue le processus de test d’un produit. Historiquement, l’équipement de vérification automatique était coûteux et compliqué, et la plupart des systèmes de test automatisés étaient construits pour les industries de la défense, de l’automobile et des télécommunications. Des années 1970 jusqu’au début des années 1990, le coût de l’informatique était extrêmement élevé par rapport à celui de la main-d’œuvre, et pendant ces années, le coût de l’équipement de vérification automatique dépassait de loin le coût de la main-d’œuvre. Par conséquent, les tests manuels restaient prédominants.

Séquences de test et logiciels de gestion des tests

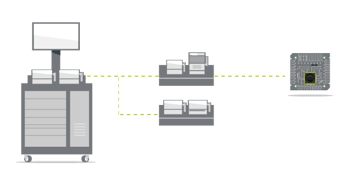

Les tests individuels (appelés « modules de test ») permettent d’exécuter des fonctions et des vérifications précises. Lorsque ces tests individuels sont réunis, on parle d’une séquence de tests. Exemple de séquence de tests : (1) test de mise sous tension; (2) test de la tension; (3) test du courant. L’équipement de vérification automatique permet de créer des séquences de tests multiples afin de faciliter les tests de nombreux produits au sein d’un même système. Les modules de test peuvent être créés dans de nombreux langages de programmation, tandis que la séquence de test est généralement créée par un outil de gestion des tests. Les outils de gestion des tests offrent de nombreuses fonctionnalités, dont la création de séquences de tests individuels, l’incorporation de limites de mesure pour la détermination des conditions de réussite ou d’échec, ainsi que la création de conditions dans lesquelles on peut faire appel à de nouvelles séquences de tests en fonction des mesures. Ce type de logiciel fournit également un cadre pour la sortie des données de test, de sorte que les résultats puissent être téléversés dans des bases de données pour une analyse plus approfondie.

Test semiautomatisé

Lorsque l’on réfléchit aux tests manuels et aux tests automatisés, il est important d’adopter un point de vue nuancé. De nombreuses entreprises utilisent une troisième option pour leur stratégie en matière de tests, ce qu’on appelle les tests semiautomatisés. Cette option est généralement déployée lorsque le produit nécessite une certaine forme de configuration pendant les tests. Dans le cadre des tests semiautomatisés, un·e opérateur·rice est présent·e pendant une partie ou la totalité du cycle de test. Le produit est généralement placé dans un gabarit relié à un ordinateur. Pendant la procédure de test, une interface utilisateur graphique (IUG) affichée sur l’écran de l’ordinateur guide l’opérateur·rice lors des étapes nécessitant toute forme de réglage manuel du produit. Il peut s’agir de régler un potentiomètre ou d’aligner une pièce mécanique. L’ordinateur peut lire un paramètre pendant que l’opérateur·rice effectue les réglages. Une fois que la valeur se situe dans la plage requise, l’ordinateur peut l’indiquer à l’opérateur·rice. Une fois ces tests effectués, l’ordinateur prend à nouveau le relais et les tests restants sont entièrement automatisés de la manière décrite précédemment.

Types de tests automatisés

Les systèmes de test automatisés sont de toutes formes et de toutes tailles, et font appel à tous les domaines d’expertise. Des experts en optique, en radiofréquence, en mécanique, en électricité, en logiciels et dans d’autres domaines sont tous nécessaires à différents stades des projets de test.

Voici quelques exemples de types de tests :

- Test en circuit

- Tests périphériques

- Inspections optiques automatisées

- Inspections automatisées par rayons X

- Équipement de vérification automatique fonctionnel

- Tests combinatoires

Test en circuit

Les tests en circuit existent depuis de nombreuses années. Ils ont d’abord été utilisés pour tester les cartes de circuits imprimés individuelles qui entraient dans la composition des produits électroniques. Une sonde électrique teste une carte de circuit imprimé remplie, vérifiant les courts-circuits, les circuits ouverts, la résistance, la capacité et d’autres éléments de base qui indiquent si l’ensemble a été correctement fabriqué. Les tests peuvent être effectués au moyen d’un banc de test de type « lit de clous » et d’un équipement de test spécialisé, ou avec un dispositif de test en circuit sans banc. Un de lit de clous est un dispositif de test électronique traditionnel contenant de nombreuses broches insérées dans les trous d’une feuille stratifiée en tissu de verre. Les broches sont alignées à l’aide de broches d’outillage pour entrer en contact avec des points de mesure sur un circuit imprimé, qui sont à leur tour reliés à une unité de mesure par des fils et des câbles. Chacune des petites broches à ressort entre en contact avec un nœud du circuit du dispositif soumis au test (DUT). En appuyant le DUT contre le lit de clous, on peut établir un contact fiable rapidement et simultanément avec des centaines, voire des milliers de points de mesure individuels dans les circuits du DUT. La pression peut être exercée manuellement ou au moyen d’une dépression, tirant ainsi le DUT vers le bas sur les clous. Les systèmes de test en circuit comprennent souvent l’enregistrement intégré des données de test, avec des rapports de sortie exclusifs basés sur la conception du fabricant. De nombreux systèmes de test en circuit sont encore utilisés aujourd’hui, bien qu’ils soient progressivement remplacés par les systèmes de tests périphériques décrits ci-dessous. Les systèmes de test en circuit présentent de nombreux avantages, dont la rapidité des tests et la possibilité de tester simultanément de nombreuses parties du circuit imprimé, ainsi que le fait qu’ils sont offerts au grand public. Ils sont normalement utilisés pour les tests des circuits imprimés individuels remplis avant leur assemblage en sous-ensemble.

Tests périphériques

Les tests périphériques sont une forme de tests automatisés qui est devenue extrêmement populaire ces dernières années. Souvent appelés JTAG (de l’anglais « Joint Test Action Group ») ou IEEE (norme IEEE 1149.1), les tests périphériques offrent de nombreux avantages significatifs par rapport aux formes de test plus traditionnelles et, à ce titre, ils sont devenus l’un des principaux outils utilisés dans le cadre des tests automatisés. La principale raison pour laquelle les tests périphériques ont été développés à l’origine était la résolution de problèmes liés au manque d’accès aux cartes et aux circuits intégrés à des fins de test. Les produits étant de plus en plus petits, l’espace disponible est plus difficile à trouver, ce qui signifie que les méthodes de test traditionnelles ne conviennent plus ou sont impossibles à mettre en œuvre. Les tests périphériques permettent de surmonter ce problème grâce à des registres dans de grands circuits intégrés montés sur la carte. Lorsque la carte est réglée en mode test périphérique, les registres de données sérielles des circuits intégrés reçoivent des données. Grâce à la réponse, et donc aux données qui sortent de cette chaîne de données sérielles, le testeur peut détecter toute défaillance relativement rapidement. Comme ils permettent de tester des cartes et même des circuits intégrés dont l’accès physique est très limité, les tests périphériques se sont largement répandus et leur popularité ne cesse de croître.

Inspections optiques automatisées

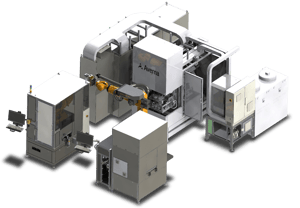

![]() Les inspections optiques automatisées sont courantes dans de nombreux environnements de fabrication. Il s’agit essentiellement d’inspections visuelles réalisées automatiquement à l’aide de caméras, d’ordinateurs et de logiciels. En raison de la nature automatisée de ces inspections, elles offrent un degré de répétabilité et de rapidité beaucoup plus élevé que les inspections manuelles traditionnelles. Les inspections optiques automatisées sont particulièrement utiles à la fin d’une chaîne de production pour l’élaboration de circuits imprimés soudés, comme elles permettent de repérer rapidement tout problème de production, y compris les défauts de soudure, et de déterminer si les bons composants sont montés et si leur orientation est adéquate. Ce type d’inspection était traditionnellement effectué par des opérateur·rice·s qui examinaient le même type de cartes pendant de nombreuses heures. La fatigue des opérateur·rice·s est l’un des principaux problèmes des inspections visuelles manuelles. Vers la fin des quarts de travail des opérateur·rice·s, la précision des inspections manuelles diminuent souvent, ce qui peut faire en sorte que de mauvais produits réussissent les tests ou que de bons produits les échouent. Les inspections optiques automatisées remédient à ces problèmes. En raison de leur coût élevé, les systèmes d’inspections optiques automatisées ne sont souvent utilisés que pour les chaînes de production à haut volume.

Les inspections optiques automatisées sont courantes dans de nombreux environnements de fabrication. Il s’agit essentiellement d’inspections visuelles réalisées automatiquement à l’aide de caméras, d’ordinateurs et de logiciels. En raison de la nature automatisée de ces inspections, elles offrent un degré de répétabilité et de rapidité beaucoup plus élevé que les inspections manuelles traditionnelles. Les inspections optiques automatisées sont particulièrement utiles à la fin d’une chaîne de production pour l’élaboration de circuits imprimés soudés, comme elles permettent de repérer rapidement tout problème de production, y compris les défauts de soudure, et de déterminer si les bons composants sont montés et si leur orientation est adéquate. Ce type d’inspection était traditionnellement effectué par des opérateur·rice·s qui examinaient le même type de cartes pendant de nombreuses heures. La fatigue des opérateur·rice·s est l’un des principaux problèmes des inspections visuelles manuelles. Vers la fin des quarts de travail des opérateur·rice·s, la précision des inspections manuelles diminuent souvent, ce qui peut faire en sorte que de mauvais produits réussissent les tests ou que de bons produits les échouent. Les inspections optiques automatisées remédient à ces problèmes. En raison de leur coût élevé, les systèmes d’inspections optiques automatisées ne sont souvent utilisés que pour les chaînes de production à haut volume.

Inspections automatisées par rayons X)

Les inspections automatisées par rayons X présentent de nombreuses similarités aux inspections optiques automatisées. Cependant, avec l’avènement des boîtiers à billes, il était nécessaire de créer une forme d’inspection permettant de vérifier des éléments qui n’étaient pas visibles. Les systèmes d’inspections automatisées par rayons X peuvent voir à travers les boîtiers de circuits intégrés pour évaluer avec précision les joints de soudure, de la même manière qu’un·e médecin regarde un os à l’aide de rayons X pour y déceler une éventuelle fracture.

Équipement de vérification automatique fonctionnel

Tests combinatoires

Comme vous pouvez le constater, aucune méthode de test ne constitue une solution passe-partout. Pour remédier à ce problème, de nombreux systèmes d’équipement de vérification automatique intègrent une variété d’approches au sein d’un même appareil de tests. En combinant les fonctions de tests, on élargit considérablement la couverture des tests. Un testeur offrant des tests combinatoires est également capable d’effectuer différents types de tests sans qu’il faille déplacer physiquement la carte d’un appareil à l’autre. Cette suite unique de tests peut comprendre des tests en circuit ainsi que des tests fonctionnels et des tests périphériques. Comme chaque type de tests automatisés décrit a ses points forts, il faut choisir le type approprié en fonction des besoins. En combinant les différentes techniques de test disponibles, on peut tirer le maximum de tout équipement de vérification automatique. Cela permet de mener les tests rapidement tout en assurant un niveau élevé de couverture pour tester avec succès tous les types de produits.

Choisir entre les tests manuels et les tests automatisés

En analysant l’ensemble des cas d’utilisation des produits, en plus du volume de fabrication, on peut habituellement clairement déterminer la voie à suivre. Dans bien des cas, on teste les produits critiques à plusieurs reprises pour garantir leur bon fonctionnement. Les produits utilisés pour assurer la sécurité des personnes et ceux dont un défaut de fonctionnement pourrait être catastrophique, comme dans les industries des transports, aérospatiale, médicale, et de la défense, sont des exemples de produits critiques. Par exemple, les entreprises qui fabriquent des composants aéronautiques savent que toute défaillance de leurs produits peut entraîner la mort et la destruction à grande échelle, et c’est pourquoi elles investissent massivement dans l’équipement de vérification automatique. On peut aussi penser aux fabricants de dispositifs médicaux implantés : la qualité de leurs produits peut être une question de vie ou de mort pour leurs utilisateur·rice·s. Des entreprises comme celles-ci ont été les premières à adopter la technologie des tests automatisés, pour des raisons de sécurité et financières. Les tests automatisés ne se fatiguent jamais et ne connaissent jamais de mauvaise journée. Lorsqu’un·e opérateur·rice effectue les tâches nécessaires, il a été démontré que les résultats peuvent varier entre avant et après l’heure du dîner. En outre, la subjectivité peut jouer un rôle. Ce qui semble convenable à une personne peut ne pas sembler convenable à une autre. Des produits qui n’auraient pas dû être commercialisés ont été distribués au public, et des produits qui avaient été rejetés se sont avérés tout à fait adéquats. Ces erreurs coûtent cher en rappels, en réparations et en atteintes à la réputation de la marque. Lorsque l’on travaille avec des limites objectives, les résultats sont toujours fiables et reproductibles.

L’automatisation convient-elle à l’application?

Les tests manuels sont traditionnellement utilisés dans le cadre des processus simples, lorsque les coûts de main-d’œuvre sont faibles. Les tests manuels sont également fréquemment utilisés au sein des services de recherche et de développement, où la flexibilité est un facteur important quand vient le temps de tester un nouveau produit en cours de développement. La possibilité de modifier un processus de test et d’essayer différentes options se prête bien aux tests manuels. Les entreprises ont parfois du mal à passer d’un processus de test manuel à un processus de test automatisé, car les coûts perçus du développement de logiciels peuvent sembler élevés.

Les tests automatisés sont désormais largement utilisés pour toutes sortes de produits électroniques en raison de la réduction du coût de l’équipement de test et des outils logiciels, conformément à la loi de Moore. À mesure que le coût de l’équipement de test diminue, le déploiement d’équipement de vérification automatique se généralise. Un autre facteur contribuant à la diffusion des tests automatisés est l’augmentation du coût de la main-d’œuvre dans le monde entier, qui rend les tests manuels plus coûteux. Dans les industries de niche où des compétences spécialisées sont requises, trouver et former le personnel adéquat peut s’avérer aussi coûteux que difficile. Les tests automatisés sont utilisés pour tous les types de produits, des produits à grand volume et à faible coût aux produits à faible volume et à valeur élevée. Les facteurs qui déterminent le choix de l’équipement de test à utiliser dépendent du type de produits fabriqués. Dans le cas des produits à haut volume et à faible coût, les délais de test sont souvent critiques, de sorte que les gains de quelques secondes lors des tests de produits sont un facteur déterminant dans le choix du type d’équipement de test à utiliser. Dans le cas des produits plus complexes et de grande valeur, la capacité de réaliser de nombreux tests en profondeur est plus importante; par conséquent, l’équipement de test a tendance à être plus sophistiqué et potentiellement plus coûteux..

L’automatisation vaut-elle l’investissement financier?

L’une des plus importantes décisions que les chefs d’entreprise doivent prendre lorsqu’ils commencent à introduire un nouveau produit consiste à décider s’il faut investir dans des tests automatisés. Le coût de la mise en place d’un système de tests automatisés, même s’il a baissé ces dernières années, représente toujours un investissement important. Cela dit, une fois l’investissement initial effectué, il existe des moyens d’en faire une plateforme de réduction des coûts. En concevant et en mettant en œuvre des stations de test avec une base commune, les entreprises peuvent facilement réutiliser et recycler les solutions tout au long de la fabrication. La clé d’une station de test à base commune ou générique consiste à regrouper tous les instruments coûteux dans une unité de base. Ensuite, il est facile de concevoir des dispositifs de test flexibles en fonction des instruments pour différents produits et différentes étapes du cycle de vie des produits, en effectuant des remplacements selon les besoins.

L’opposition à la mise en place de l’équipement de vérification automatique peut également provenir de l’intérieur de l’organisation, certains membres du personnel en place pouvant estimer que leur emploi est menacé par l’utilisation de la nouvelle technologie. Ce sentiment change souvent lorsque les membres du personnel réalisent que les tâches banales de leur travail seront remplacées par des fonctions plus passionnantes dans le cadre desquelles ils·elles pourront apporter une plus grande valeur ajoutée à l’entreprise. Si elle est gérée correctement, cette situation peut se transformer en une expérience positive pour toutes les parties concernées.

Les principales différences entre les tests manuels, semiautomatisés et automatisés ont été abordées, mais la question de savoir comment décider demeure..

Pour déterminer la stratégie la mieux adaptée à une situation donnée, il faut répondre à plusieurs questions :

- Le produit est-il peu coûteux, ou de grande valeur?

- Sera-t-il fabriqué en grande quantité?

- Les tests sont-ils complexes, ou relativement simples?

- Le produit est-il essentiel pour les client·e·s finaux·ales?

- Faut-il tester chaque unité, ou est-ce que des tests par lots suffisent?

Les réponses à ces questions permettent de prendre de meilleures décisions quant à l’opportunité d’introduire des tests automatisés. Pour les entreprises qui fabriquent des produits électroniques simples et bon marché, les tests automatisés sont essentiels afin de maintenir les coûts de fabrication et de test à un niveau bas. Il est beaucoup trop coûteux pour elles de faire tester chaque produit manuellement par un·e opérateur·rice. Lorsque le produit est complexe ou de grande valeur, il est souvent judicieux d’automatiser les tests en raison du coût élevé de la main-d’œuvre technique spécialisée nécessaire pour les tests. Les client·e·s qui se procurent des produits de grande valeur s’attendent souvent à des niveaux élevés de tests et à des processus documentés garantissant une qualité uniforme. Pour les produits critiques, une qualité élevée et des tests répétés sont essentiels à tous les stades de la production. Les tests doivent être effectués à chaque niveau de l’assemblage, depuis les tests des cartes de circuits imprimés individuelles jusqu’aux tests d’acceptation fonctionnelle, en passant par les tests des sous-systèmes. L’échec sur le terrain de ces types de produits (c’est-à-dire le coût de la mauvaise qualité) est beaucoup plus coûteux que les tests complets.

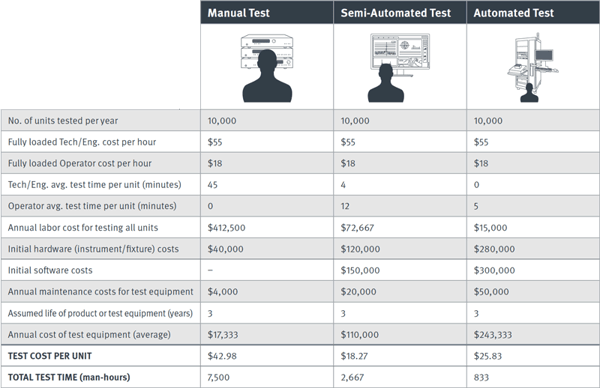

Pour mieux comprendre (et donc justifier) les différences dans les processus de test susmentionnés, il est utile d’examiner un scénario de test typique. Dans le scénario décrit ci-dessus, on étudie le coût potentiel par test pour chacun des trois processus de test dans le cas d’un même produit. Les éléments critiques pour le choix de la meilleure stratégie sont la durée des tests, le coût des opérateur·rice·s, le coût de l’équipement et le développement technique (c’est-à-dire la conception de logiciels) nécessaire. Le scénario suppose qu’une chaîne fabrique 10 000 unités par an en fonction des coûts fixes, des coûts de développement et de la durée des tests. On utilise ces renseignements pour calculer le coût des tests par unité. Dans ce scénario, la durée des tests représente une dépense critique. Si elle baisse, le coût par test diminue considérablement.

Dans le cas des tests manuels, le coût des opérateur·rice·s est plus élevé parce que le niveau de compétence doit être accru. Les tests doivent être effectués par un·e technicien·ne formé·e. La situation est différente dans les scénarios de tests semiautomatisés ou entièrement automatisés, pour lesquels on peut faire appel à des opérateur·rice·s moins qualifié·e·s. Dans ces cas, les opérateur·rice·s peuvent travailler avec plusieurs testeurs en même temps, mais cette hypothèse de multiplexage n’est pas utilisée dans les calculs. L’exemple présenté dans le tableau ci-dessus fournit un guide pour le calcul de différents scénarios de test. Dans le cas qui nous intéresse, en raison du volume (10 000 unités par an), il est justifié de passer de tests manuels à des tests semiautomatisés, mais pas de passer à des tests entièrement automatisés. En effet, le volume est suffisamment élevé pour justifier une certaine forme d’automatisation afin de réduire de manière significative les coûts de main-d’œuvre, mais il n’est pas assez élevé pour justifier les coûts plus élevés d’une automatisation complète.

La réussite des tests de produits est essentielle à la qualité, mais elle entraîne un coût. Le choix de tests manuels ou automatisés doit être soigneusement pesé en fonction de toutes les considérations ci-dessus. Une bonne planification permet d’obtenir des résultats efficaces et d’accélérer la fabrication tout en améliorant les résultats globaux.

Pour obtenir de plus amples renseignements :

Vision industrielle et inspection optique - assemblage à alignement actif - expertise en ingénierie de tests - instrumentation de tests de radiofréquence - gestion intelligente des données