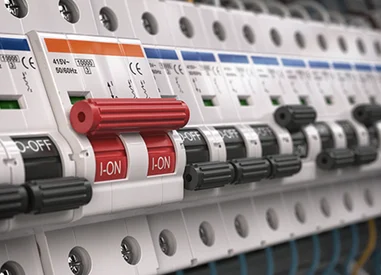

Le client → Un fournisseur de solutions numériques de premier plan dans le secteur de l’énergie et de l’automatisation

Ce qui a été conçu → Une solution d’essai tout-en-un pour diverses variations de tableaux de distribution

ÉTUDE DE CAS

Vous souhaitez en savoir plus sur ce projet?

Le défi

Notre client, un fabricant de tableaux de distribution pour panneaux électriques, souhaitait obtenir un système d’essai combinant des tests diélectriques et de circuits intégrés en une seule solution. Ces tableaux de distribution particuliers sont destinés aux systèmes et aux infrastructures critiques. La qualité ne peut donc pas être compromise. Le système devait être suffisamment polyvalent pour s’adapter à de multiples variations de produits afin d’éviter les longs démontages et les manipulations d’équipement.

Variations de produit

Unités soumises au test (UUT) à tester simultanément

Appareils développés

Station pour effectuer tous les essais

La solution

Initialement, 3 stations comptant chacune 24 appareils ont été construites. Vingt-deux de ces appareils ont été consacrés à un type précis d’unité sous essai (USE), tandis que deux sont demeurés universels. Chaque adaptateur d’appareil comptait alors deux puits distincts : l’un pour les essais de circuits intégrés et l’autre pour les essais diélectriques. Empiler verticalement tous les composants d’essai dans une seule station TM3000 d’Averna permet une utilisation particulièrement efficace du temps et de l’espace. Jusqu’à présent, chaque tableau de distribution était testé manuellement à l’aide de plusieurs instruments et d’un câblage complexe. Le système permet d’économiser d’innombrables heures de travail et erreurs potentielles en éliminant les opérations d’installation et de démontage. Notre client peut désormais fabriquer un meilleur produit en beaucoup moins de temps.

Résultats et avantages

- Une réutilisation optimale des équipements grâce à des dispositifs de test polyvalents pour 22 produits différents

- Des essais combinés en une seule station, permettant ainsi d’économiser de l’argent et de l’espace

- L’élimination des longues interventions de l’opérateur·rice pour l’installation et le démontage, ce qui accélère le temps d’essai

- L’amélioration du contrôle de la qualité des produits par l’entremise de l’automatisation