Maschinen schneller als Augen

Das menschliche Auge ist ein wunderbares, komplexes Instrument. Doch es stößt auch an Grenzen. Bei der Inspektion von Produkten ist die maschinelle Bildverarbeitung (Machine Vision) beispielsweise nicht nur schneller, sondern auch deutlich präziser. Im Zusammenspiel mit dem Gehirn ermöglicht uns das Auge, unsere Umgebung wahrzunehmen. Wir können Objekte in Sekundenbruchteilen erkennen, auch wenn ihre genaue Form variiert. Wir nutzen die Perspektive, um unsere Umgebung zu analysieren, und verfügen über ein weites Sichtfeld, das sehr scharf auf bestimmte Bereiche fokussieren kann.

Diese Fähigkeiten haben sich im Laufe der Jahrtausende allmählich entwickelt, da sich der Mensch ständig an viele verschiedene Reize und Umgebungen angepasst hat, um zu überleben. Unsere visuelle Wahrnehmung stößt aber auch an deutliche Grenzen. Zunächst einmal haben wir nur zwei Augen. Diese sind zu langsam, um Objekte, die sich schnell bewegen, im Detail zu sehen. Außerdem sind sie nur für einen begrenzten Teil des Lichtspektrums empfindlich. Blendung und Reflexion behindern darüber hinaus unsere Fähigkeit, bestimmte Eigenschaften eines Objekts, wie Größe oder Farbe, über einen längeren Zeitraum zu fokussieren.

Hinzu kommt, dass wir Bilder sehr subjektiv wahrnehmen und speichern. Das menschliche Auge kann auch keine genauen Messungen durchführen. Daher ist es nicht das ideale Instrument, um die Qualität von Produkten zu prüfen.

Machine Vision: Zuverlässiger und präziser als das Auge

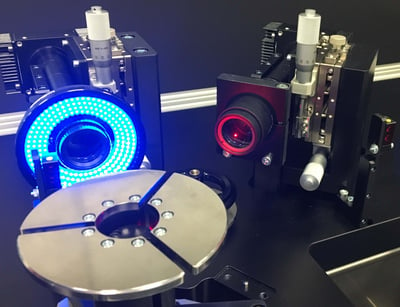

Machine Vision oder die maschinelle Bildverarbeitung (d. h. die bildgestützte automatische Inspektion und Analyse) bietet alle Voraussetzungen, um das menschliche Auge zu übertreffen, wenn es um die präzise und zuverlässige Prüfung von Produkten geht. Da der Wettbewerb in allen Bereichen zunimmt, ist die Sichtprüfung (Vision Inspection) zu einem wichtigen Alleinstellungsmerkmal für Unternehmen geworden, um sich auf dem Markt zu behaupten. Die Produkte müssen sich gemäß den Bedürfnissen der Verbraucher weiterentwickeln. Heutzutage bedeutet dies, dass sie kleiner, schneller und komplexer sein müssen.

Das Kaufverhalten der Kunden hat sich gegenüber früher verändert. Unabhängig davon, ob Unternehmen bei Unternehmen oder Endverbraucher bei Unternehmen einkaufen, können die Menschen problemlos von jedem Ort der Welt aus nach Produkten suchen und einkaufen. Kosten und Qualität sind dabei die beiden wichtigten Entscheidungskriterien und beide müssen die Erwartungen übertreffen. Wenn es um die erforderliche Präzision und Genauigkeit geht, um sicherzustellen, dass ein Produkt eine Marke würdig repräsentiert, reicht eine manuelle Prüfung häufig nicht mehr aus. Außerdem ist sie teuer, inkonsistent und unzuverlässig. Einzelne Komponenten können zu klein sein, um sie allein mit dem menschlichen Auge zu prüfen, und die Verwendung eines Mikroskops ist sehr zeitaufwändig, wenn es darum geht, Teile nacheinander zu fokussieren. So kann beispielsweise die genaue Messung der Tiefe einer Nadel nicht wahrnehmbar sein, ebenso wenig wie Staub, Kratzer oder andere kleine Defekte, die an einem Teil vorhanden sein können. Außerdem unterliegt die manuelle Prüfung der Subjektivität des diensthabenden Mitarbeiters. Die Bewertungen mehrerer Mitarbeiter können sich unterscheiden.

Die Konsequenzen, die ein Defekt für ein Produkt oder den Ruf eines Unternehmens nach sich zieht, können erheblich sein. Nehmen wir zum Beispiel einen Herzschrittmacher: Dieses Produkt soll für den Rest des Lebens im Körper einer Person bleiben. Wenn ein Kratzer vorhanden ist oder zwei Komponenten nicht richtig zusammengefügt wurden, wird der Schaden mit der Zeit immer größer. Was früher klein war und kaum auffiel, ist jetzt gefährlich und wird zu einem erkennbaren Problem. Ein weiteres bekanntes Beispiel betrifft einen bekannten Hersteller von Unterhaltungselektronik. Die neueste Generation seiner beliebten Smartphones enthielt Fehler, die dazu führten, dass die Geräte überhitzten und in einigen Fällen sogar Feuer fingen. Tausende von Smartphones mussten an den Hersteller zurückgeschickt werden, und die Auswirkungen auf die Rentabilität des neu herausgebrachten Produkts waren unmittelbar. Es liegt auf der Hand, dass es bessere Lösungen als die manuelle Prüfung gibt. Daher haben viele Hersteller die maschinelle Sichtprüfung (Machine Vision) in ihren Fertigungsprozess integriert.

Heute wird Machine Vision allgemein eingesetzt, um verschiedene Applikationen zu beschleunigen und schnelle, zuverlässige, präzise und reproduzierbare Ergebnisse zu erzielen.

Hierzu zählen unter anderem folgende Applikationen:

1. Erkennung von Merkmalen und Fehlern

Machine Vision kann jegliche Kratzer, Risse oder Beulen auf den meisten Oberflächen finden und verhindern, dass das jeweilige Produkt in Verkehr gebracht wird. Diese Fehlererkennung eignet sich für unterschiedliche Szenarien, Stückzahlen und Größen.

Beispiel 1: Produkte, die sich mit einer Geschwindigkeit von 20 Teilen pro Sekunde bewegen, müssen gründlich geprüft werden. Ziel ist es, Fehler mit einer Genauigkeit von 0,02 Quadratmillimetern zu erkennen.

Angesichts des hohen Tempos und der notwendigen langfristigen Zuverlässigkeit ist eine visuelle Prüfung mit bloßem Auge in diesem Szenario keine Option. Würde dennoch der Versuch unternommen, wäre ein ganzes Team von Mitarbeitern an diesem Versuch beteiligt, was der Objektivität der Inspektion zuwiderlaufen würde. Machine Vision bietet hier die Lösung: Sechs Kameras beobachten die Produkte, die sich schnell bewegen. Dabei werden sehr kurze Verschlusszeiten und eine kurze Belichtung mit polarisiertem Licht (Stroboskop) angewendet. So entstehen gestochen scharfe Bilder, auf denen die Fehler perfekt zu erkennen sind. Eine Spezialsoftware sucht dann innerhalb von 50 Millisekunden nach allen Fehlern – und das 24 Stunden am Tag (mithilfe eines Echtzeit-Betriebssystems oder FPGA). Das Resultat: ein automatisiertes System, das der menschlichen Inspektion in jeder Hinsicht objektiv überlegen ist.

Beispiel 2: Defekte mit einer Größe von wenigen Mikrometern (μm) müssen in einem Bereich von 20 Millimetern (mm) auf Objekten erkannt werden, die mit einer Geschwindigkeit von 5 Metern (m) pro Sekunde vorbeifahren.

Eine Prüfung mit dem menschlichen Auge würde in diesem Fall eine einzelne Person erfordern, die in der Lage ist, Fehler mit einer Größe von wenigen Mikrometern auf einer Fläche von 2 m zu erkennen, während sich das Produkt mit einer Geschwindigkeit von 18 km/h (d. h. ein Produkt pro Sekunde) vorbeibewegt. Auch hier ist folglich eine Prüfung mit bloßem Auge nicht realistisch. Die einzige Option besteht in einer Kombination aus High-Tech-Machine-Vision wie 8k-Zeilenscan-Technologie in Verbindung mit schnellen Objektiven, LED-Zeilenbeleuchtungen und ultraschneller Bildverarbeitungssoftware.

2. Messung

Präzise Messungen und Kalibrierung sind entscheidend, wenn es um etwas geht, das in etwas anderes eingeführt wird. Mithilfe von Machine Vision lässt sich beispielsweise sicherstellen, dass eine Nadel korrekt in einen Patienten eingeführt wird, indem genaue und wiederholbare Dimensionsmessungen auf Mikrometer-Ebene erfolgen. Dabei kann auch die injizierte Dosis eines Impfstoffs durch Gewischtsmessung mit Validierung des Injektionsvolumens gemessen werden.

3. Identifikation

Die Kennzeichnung eines Produkts ist genauso wichtig wie das Produkt selbst. Ein falsch etikettiertes Produkt auf den Markt zu bringen, kann katastrophale Folgen haben. Machine Vision beugt diesem Risiko vor, indem sichergestellt wird, dass die Produkte mit dem richtigen Etikett, den richtigen Warnsymbolen, Strichcodes und Seriennummern versehen sind. Außerdem wir die nächste Qualitätsstufe erreicht, indem die Lesbarkeit durch optische Zeichenerkennung (OCR – Optical Character Recognition) oder optische Zeichenüberprüfung (OCV – Optical Character Verification) sichergestellt wird.

4. Farbanalyse

Hier geht es um die Anwendung der spektralen Bildgebung oder anderer Bildgebungstechnologien auf Displays, AR-/VR-Geräten und medizinischen Bildgebungsinstrumenten, bei denen die Farbgenauigkeit entscheidend für die Funktionalität eines Geräts ist. Ein Vision-System nimmt Bilder auf und vergleicht sie mit Grenzwerten, die für den Test festgelegt wurden. Dadurch wird das Ergebnis „bestanden/nicht bestanden“ bestimmt. Bei der manuellen Prüfung unterliegt das Bestehen/Nichtbestehen dem Urteil des Bedieners. Es ist erwiesen, dass die Ergebnisse von Person zu Person, von Morgen- zu Nachmittagsschichten und von Montag bis Donnerstag variieren. Vision Inspection liefert konsistente, zuverlässige, unvoreingenommene und reproduzierbare Ergebnisse – und das zu jeder Tageszeit. Ein weiteres Beispiel für die Farbanalyse ist die hyper-spektrale Bildgebung, mit der sich scheinbar identische Teile voneinander unterscheiden lassen. Dies wird häufig in der Pharmazie eingesetzt, um festzustellen, ob Tabletten korrekt abgefüllt sind.

Das menschliche Auge im Vergleich zu selbstlernender Software

![]() Das menschliche Auge ist mehr als fähig, Anomalien oder Mängel an Produkten zu erkennen. Wir sehen einen Fehler an einem Produkt sofort, vorausgesetzt er ist groß genug. Ein Kratzer auf einem kleinen Gegenstand oder eine aufgerissene Naht an einem Kleidungsstück fällt uns sofort auf, auch wenn wir den Fehler vorher noch nie gesehen haben. Normalerweise nehmen wir die Anomalie unbewusst wahr, wenn wir ein Produkt in die Hand nehmen, es drehen und die Reflexionen beobachten. Diese Fähigkeit und unsere außergewöhnlichen Interpretationsmöglichkeiten machen das menschliche Auge fast unschlagbar.

Das menschliche Auge ist mehr als fähig, Anomalien oder Mängel an Produkten zu erkennen. Wir sehen einen Fehler an einem Produkt sofort, vorausgesetzt er ist groß genug. Ein Kratzer auf einem kleinen Gegenstand oder eine aufgerissene Naht an einem Kleidungsstück fällt uns sofort auf, auch wenn wir den Fehler vorher noch nie gesehen haben. Normalerweise nehmen wir die Anomalie unbewusst wahr, wenn wir ein Produkt in die Hand nehmen, es drehen und die Reflexionen beobachten. Diese Fähigkeit und unsere außergewöhnlichen Interpretationsmöglichkeiten machen das menschliche Auge fast unschlagbar.

In den letzten Jahren hat die Machine-Vision-Technologie jedoch große Fortschritte gemacht. In vielen Fällen erreicht sie jetzt auch die Interpretationsfähigkeiten von Menschen. Mithilfe komplexer, selbstlernender Vision-Algorithmen ist die heutige Technologie in der Lage, Bilder auf die gleiche Weise zu verarbeiten, wie das menschliche Gehirn es tun würde. Allerdings geschieht dies wesentlich schneller und für mehr Komponenten gleichzeitig. Wird ein Bildarchiv mit zusätzlichen Informationen zur Verfügung gestellt, kann die intelligente Software sich selbst beibringen, wo die Fehler zu finden sind. Hierzu muss niemand auch nur eine einzige Zeile Code programmieren. In diesen zusätzlichen Informationen kann aufgeführt sein, welche Produkte in Ordnung sind und welche Produkte fehlerhaft sind bzw. die Stellen, an denen sich die Fehler befinden. Selbst Produkte mit geändertem Design können schnell erkannt werden. Außerdem fallen bei hohen Stückzahlen und hohen Geschwindigkeiten riesige Datenmengen an. Das System sammelt diese Daten nicht nur, sondern sortiert sie auch. Daten zu erhalten ist großartig, aber sie zu verstehen und zu nutzen ist wesentlich besser.

Mit den smarten Daten, die die Systeme generieren, gehen die erfassten Daten weit über die Produktqualität hinaus. Bei Unstimmigkeiten können die smarten Algorithmen des Systems die vorliegenden Daten prüfen und die Anomalien herausfinden. Durch Machine Learning können sie erkennen, ob diese Unstimmigkeiten auf ein Problem mit der Charge oder ein Problem mit der Maschine hindeuten. Diese Informationen geben den Anstoß zu proaktiven Maßnahmen wie der Planung einer vorbeugenden Wartung.

Fazit

In praktisch jeder Situation kann Machine Vision die visuellen Interpretationsfähigkeiten unserer Augen und unseres Gehirns erreichen, wenn nicht sogar übertreffen. Der Wettbewerb ist hart, und High-Tech-Unternehmen wappnen sich für die erforderlichen Maßnahmen. Ein Team von gut eingelernten Maschinen ist der besste Schutz, wenn es um Ihre Marke geht. Machine Vision und Machine Learning sehen und erkennen Muster, die vom menschlichen Auge und Gehirn nicht in derselben Geschwindigkeit verarbeitet werden können. Daher dienen sie dazu, Ihr Produkt zu schützen und ihre Marke schneller als mit Lichtgeschwindigkeit oder zumindest mit nahezu diesem Tempo wachsen zu lassen.