Tests: Firmenintern oder extern?

Heute weiß jede Führungskraft in der Lieferkette, dass Kernkompetenzen für die erfolgreiche Umsetzung von Unternehmenszielen entscheidend sind. Wenn die richtigen Mitarbeiter die richtigen Aufgaben erledigen, sorgt dies für Fortschritt und Rentabilität. Die meisten Unternehmen haben beispielsweise schon vor langer Zeit erkannt, dass geschäftskritische Technologien wie ERP-Lösungen (Enterprise Resource Planning) in die Hände von spezialisierten Anbietern gehören. Sie können von diesen Anbietern besser entwickelt, implementiert und in vielen Fällen auch besser gemanagt werden als von den internen IT-Abteilungen. Demgegenüber sind einige Technologien selbstverständlich so spezifisch für das Unternehmen, dass interne Spezialisten zumindest stark eingebunden werden müssen.

Die Entscheidung darüber, welche Technologien in welche Kategorie fallen, ist ein sehr anspruchsvoller und risikoreicher Prozess. Die Implementierung von Testtechnik stellt hier keine Ausnahme dar. Entscheidungsträger können den Entscheidungsprozess vereinfachen und rationalisieren, indem sie grundlegende Prinzipien für Lieferketten anwenden, d. h. die benötigten Kernkompetenzen definieren und herausfinden, wer über diese Kompetenzen verfügt.

Um erfolgreiche Tests durchzuführen, müssen folgende Aspekte beachtet werden:

Ressourcen für die Entwicklung

Die Auswirkungen der Testtechnik

Hersteller auf der ganzen Welt haben die entscheidende Bedeutung von Tests in der Fertigung erkannt. Tag für Tag begegnen uns in jeder Branche Innovationen auf dem neuesten Stand der Technik. Diese Neuschöpfungen repräsentieren die Marke des Unternehmens und sind für Kunden ein wichtiges Kriterium dafür, ob sie einem Unternehmen vertrauen. Somit ist es von größter Bedeutung, dass die Qualität, die in die Welt hinausgeht, den Erwartungen der Kunden entspricht. Gleichzeitig muss der Aufwand für diese Produkte erschwinglich bleiben, um trotz eines günstigen Preises Gewinn erzielen zu können.

Die Konzeption der richtigen Testlösung (sowie deren gute Umsetzung) ist der Schlüssel zu Qualität und Kosteneffizienz. Die richtige Vorgehensweise erfordert Fachwissen und entsprechende Erfahrung. Tagein tagaus können Projekte Fachwissen im Bereich Hardware, Software, Sichtprüfung, RF, Robotik und Automatisierung erfordern. Um den eigenen Erfolg sicherzustellen, ist es wichtig, einen Schritt zurückzutreten und zu überlegen, wer für welche Aufgaben verantwortlich ist. Ein Unternehmen mag zwar die klügsten Medizinfachleute oder Automobildesigner beschäftigen, aber sind sie auch das beste Team, um ein Sichtprüfungssystem zu entwickeln, das hohe Geschwindigkeit und fehlerfreie Ergebnisse liefert? Ein nicht fachkundiger Ansatz, bei dem an manuellen Überprüfungen und subjektiven Ergebnissen festgehalten wird, führt schnell zu einer Verlangsamung der Fertigung. Zuverlässigkeit und Wiederholbarkeit sind die wichtigsten Zutaten für bessere Tests. Ein zuverlässiges System liefert beides.

Die Auswirkungen schneller Lösungen

Ein viel zitiertes Beispiel verdeutlicht die große Bedeutung von Tests in der Fertigung. Die Markteinführung eines neuen Smartphones wurde durch Konstruktionsfehler und Probleme in der Lieferkette erschwert. In der New York Times vom Januar 2017 stand zu lesen: „Samsung und externe Experten erklärten, dass die von zwei Zulieferern hergestellten Akkus Fehler enthielten, die dazu führten, dass die Telefone überhitzten und in mehreren Fällen Feuer fingen. Aber sie führten auch an, dass es sich dabei um Fehler im Design des Telefons handelte, einschließlich einer ungewöhnlich dünnen Auskleidung zwischen den Elektroden des Akkus." Diese Probleme wurden erst entdeckt, als die Geräte bereits auf dem Markt waren und Samsung einen Schaden von mehreren Milliarden Dollar erlitt. Tausende von Handys mussten an den Hersteller zurückgeschickt werden, und die Auswirkungen auf die Rentabilität des neu auf den Markt gebrachten Produkts waren unmittelbar. Weder die Akkus noch das Gerät selbst waren ordnungsgemäß getestet worden, und die Übermittlung der Testdaten war offensichtlich mangelhaft.

Um solche Situationen zu vermeiden, müssen folgende Aspekte berücksichtigt werden:

Gesamtbetriebskosten (TCO – Total Cost of Ownership)

|

|

Nach wie vor arbeiten Unternehmen unterschiedlichster Art unter zahlreichen finanziellen und ressourcenbedingten Einschränkungen. Die Wirtschaft erholt sich immer noch von dem schlimmsten Wirtschaftsabschwung seit den 1930er Jahren und den Hilfsmaßnahmen, die zur Unterstützung der COVID-19-Pandemie bereitgestellt wurden. Die Unternehmen sind nach wie vor zurückhaltend, wenn es um Ausgaben für neue Initiativen geht, und jede Budgetentscheidung steht auf dem Prüfstand. Jedes größere Vorhaben ist mit einer erheblichen finanziellen Investition verbunden, und die Testanalytik in der Fertigung bildet dabei keine Ausnahme. Unabhängig davon, ob die Testanalytik intern erfolgt oder an einen Spezialanbieter ausgelagert wird kann eine wirklich leistungsstarke Testlösung Hunderttausende von Euro kosten, wenn sie unternehmensweit umgesetzt wird. Aus diesem Grund mag der Versuch verlockend klingen, insbesondere bereits vorhandene Fähigkeiten intern fortzuentwickeln.

Es ist wichtig zu bedenken, dass bei einer derartigen internen Lösung – die in manchen Fällen zu Beginn Kosteneinsparungen zu bieten scheint – die Betriebskosten im Laufe der Zeit stark ansteigen können. Dies gilt insbesondere, wenn die Lieferkette und ihre unternehmensspezifischen Anforderungen wachsen und sich ändern. Unter diesen Bedingungen kann das Outsourcing im Vergleich zur internen Entwicklung letztendlich deutlich geringere Gesamtbetriebskosten verursachen. Unternehmen, die vor der Entscheidung stehen, müssen auch die Art der damit verbundenen Investitionen und deren Handhabung durch das Unternehmen berücksichtigen. Die interne Entwicklung wird wahrscheinlich über einen längeren Zeitraum als Kapitalaufwand betrachtet, während eine ausgelagerte Lösung im Laufe der Zeit als Betriebskosten betrachtet wird. Außerdem kann ein externer Anbieter seinen Kunden unterschiedliche Entwicklungs-, Liefer- und Preismodelle anbieten. Der wichtigste Faktor ist jedoch wahrscheinlich die Skalierbarkeit der Entwicklung. Ein externer Anbieter kann im Gegensatz zu einer internen Abteilung die Entwicklungskosten auf viele Standorte und viele Kunden verteilen. Die daraus resultierenden Kosteneinsparungen können beträchtlich sein. Die Entscheidungsträger in der Fertigung wissen um das Potenzial für Kosteneinsparungen, die sich durch die Auslagerung von Schlüsselfunktionen erzielen lassen. Ein kürzlich von Deloitte durchgeführte Umfrage belegt, dass die Unternehmen als Folge von COVID-19 mehr auslagern. Das Hauptmotiv für diesen Schritt war die Kostenreduzierung.

Einblick in die Kosten

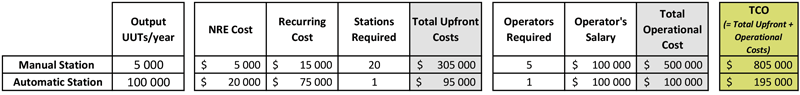

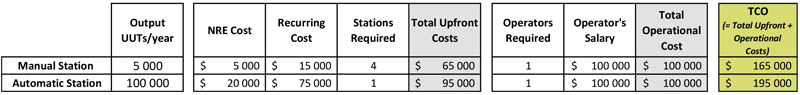

Anhand einer Aufschlüsselung der Gesamtbetriebskosten (TCO) lässt sich leichter ermitteln, wo Kosten eingespart werden können. Außerdem kann fundierter entschieden werden, welche Art von Investition getätigt werden muss, um die höchste Rentabilität zu erzielen. Im Zusammenhang mit Tests sind die Kosten in drei Kategorien aufzugliedern: Einmalige Konstruktion (NRE – Non-Recurring Engineering), wiederkehrende Kosten und Gesamtbetriebskosten. NRE umfasst den Zeitaufwand zur Entwicklung einer neuen Teststation. Darin enthalten ist auch die Zeit für die Entwicklung der richtigen Strategie sowie für die Beschaffung der Werkzeuge und Tools, die bei Wiederholungen, Schulungen usw. verwendet werden. Die wiederkehrenden Kosten sind ebenfalls im Voraus bekannt und fallen für das erforderliche Material, die Arbeit und die Logistik für jede Station an. Die Gesamtbetriebskosten schließlich sind der Betrag, der zu zahlen ist, sobald die Maschine in Betrieb ist. Dieser Betrag wird im Allgemeinen durch den Arbeitsaufwand für den Betrieb der Station, den Platzbedarf, den Stromverbrauch usw. beeinflusst.

Zahlen lügen nicht

Ein Beispiel: Eine manuelle Teststation, die 5.000 Prüflinge pro Jahr prüfen kann und viele Bedienereingriffe erfordert. Sie wird sicherlich niedrigere NRE-Kosten und wiederkehrende Kosten verursachen als eine vollautomatische Station, die die 20-fache Menge testet. Die manuelle Station führt zu deutlich höheren Betriebskosten und produziert deutlich weniger. Wenn dies den Anforderungen des Unternehmens an das Fertigungsvolumen entspricht, ist dies eine praktikable Lösung. Bei folgenden Szenarien ergibt sich ein anderes Bild:

→ Unternehmensbedarf = 100.000 Prüflinge/Jahr:

→ Unternehmensbedarf = 20.000 Prüflinge/Jahr:

Hinweis: Die Kosten für die Stellfläche sowie die Schulung der Benutzer und der Bediener sind in den Schätzungen nicht enthalten.

Ressourcen für die Entwicklung

Für viele Unternehmen ist es nach wie vor ein großes Problem, die Entwicklungsressourcen bereitstellen zu können, die für wichtige neue Initiativen erforderlich sind. Während des weltweiten Wirtschaftsabschwungs mussten die meisten Unternehmen ihre Budgets und ihr Personal stark verringern, und selbst in der derzeitigen Erholungsphase wird von ihnen routinemäßig erwartet, dass sie mit weniger mehr erreichen. Unter diesen Bedingungen, die sich in absehbarer Zukunft wohl kaum drastisch verbessern werden, müssen sich Unternehmen, die neue Vorhaben planen, zwei entscheidende Fragen stellen:

- Verfügen wir über die Ressourcen, die wir für die Durchführung und Verwaltung des neuen Testprojekts benötigen?

- Verfügen wir über die betrieblichen Voraussetzungen zur technischen Unterstützung?

Die erste Frage ist in vielerlei Hinsicht leichter zu beantworten. Hochspezialisierte Technologien wie Fertigungstests erfordern ebenso fachspezifische Fähigkeiten. Das Unternehmen kann entscheiden, ob es über diese Fähigkeiten verfügt oder sie schnell und kostengünstig genug aufbauen kann, um eine interne Implementierung zu rechtfertigen. Aber wie bereits erwähnt, erfordert die Testtechnik eine Fülle an Fachkenntnissen. Es ist wahrscheinlich, dass ein Unternehmen Mitarbeiter auf der Grundlage der Anforderungen an sein Produkt einstellt, nicht unbedingt auf der Grundlage der Möglichkeiten, es zu testen. Die Mitarbeiter sind zwar vorhanden, aber sind es auch die richtigen Personen, um die Aufgabe gut zu bewältigen? Schulung und Vorbereitung sind immer eine Möglichkeit. Die nachgelagerten „Welleneffekte“ einer groß angelegten Initiative sind jedoch viel schwieriger zu berechnen. Jeder Fachmann, der sich für das Erlernen der neuen Technologie engagiert, muss von einem anderen Projekt abgezogen werden. Die Auswirkungen auf die Gesamtleistung des Unternehmens werden wahrscheinlich weitreichend sein.

Komplexität der Projekte

Die Herausforderungen bei der Implementierung einer Testlösung für die Fertigung gehen weit über die Technologie des Produkts hinaus. Der erste Schritt zu einem erfolgreichen Testprojekt ist ein vollständiger Testspezifikationsplan. Indem die Anforderungen der Branche und die Erwartungen an das Produkt ermittelt werden, lässt sich der vollständige Testplan definieren. Die größte Herausforderung besteht darin, dass die Anforderungen in der anfänglichen Testumgebung selten mit dem Zweck der Applikation übereinstimmen. Damit ein Produkt in der realen Welt funktioniert, müssen externe Überlegungen in den Testplan aufgenommen werden. Daher müssen u. a. folgende Fragen beantwortet werden: Wie hoch ist die Umweltbelastung? Wie oft kann eine Taste gedrückt werden, bevor sie ausfällt? Wird eine Nachricht, die über Bluetooth gesendet wird, am anderen Ende empfangen? Wie wirkt sich das Gehäuse des Produkts auf seine Leistung aus?

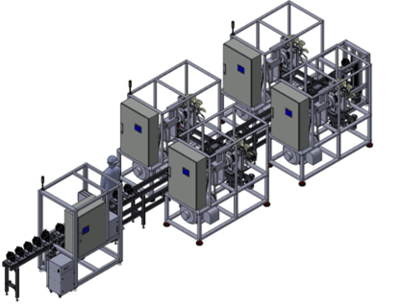

|

Beispiel: Inline-Teststation |

Darüber hinaus müssen bei diesen Überlegungen Extremsituationen berücksichtigt werden. Elektronik, die für den Einsatz in einem Auto konzipiert wird, muss beispielsweise extremen Temperaturen und Klimabedingungen gerecht werden. Ein Unternehmen mag in der Lage sein, den besten Verstärker auf dem Markt zu entwickeln, aber weiß es auch, wie eine Klimakammer einzurichten ist, um festzustellen, ob die Verstärker Temperaturschwankungen von -40° C bis +40° C standhalten?

Außerdem müssen die Testgeräte effizient und kostengünstig sein. Häufig können sie mehrere Prüflinge gleichzeitig oder unterschiedliche Produktvarianten testen. Es erfordert Fachkenntnisse und Erfahrung, die nicht unbedingt zum Standardrepertoire eines Unternehmens gehören, um herauszufinden, wo Testgeräte wiederverwendet werden können, oder um zu verstehen, wie sich 10.000 Einheiten innerhalb einer Minute testen lassen. Diese Vorteile ergeben sich aus der Automatisierung, stellen aber ein eigenes Fachgebiet dar.

Skalierbarkeit

Die Fähigkeit, sich schnell und effizient an veränderte Bedingungen anpassen zu können, ist eine entscheidende Komponente des Wertschöpfungsversprechens eines Unternehmens. Daher ist die Skalierbarkeit ein zentrales Auswahlkriterium für jede Testlösung in der Fertigung. Diese Technologie und die für ihre Unterstützung und effektive Nutzung erforderlichen personellen und organisatorischen Ressourcen müssen in der Lage sein, auf plötzliche starke Nachfragesteigerungen zu reagieren und den Betrieb an andere Standorte zu verlagern, wenn sich die Betriebsbedingungen ändern. Außerdem muss sie in der Lage sein, die oft immensen Mengen an Test- und Qualitätsdaten zu verarbeiten, die erfasst werden müssen.

Auch die größten und erfahrensten Hersteller konzentrieren sich stark darauf, die Skalierbarkeit ihrer sämtlichen grundlegenden Abläufe sicherzustellen. Aber selbst für diese äußerst leistungsstarken Unternehmen kann es eine Herausforderung darstellen, so spezielle Technologien wie Tests angemessen zu skalieren. Die wiederholten Ausfälle in der Lieferkette, die in letzter Zeit aufgetreten sind, zeigen, dass viele Unternehmen bereits in anderen Bereichen mit diesen Problemen zu kämpfen haben. Sie könnten zu dem Schluss kommen, dass Ungewissheit in Bezug auf die Skalierbarkeit ein unannehmbares Risiko darstellt. Die Fertigung setzt sich aus unzähligen beweglichen Teilen zusammen. Somit ist dies genau der Bereich, in dem Redundanz nicht unbedingt negativ ist. Alles, was wiederverwendet und wiederholt werden kann, sorgt für Einfachheit, Anpassbarkeit und Leistungsstärke.

Teststationen mit universellem Systemkern

Eine Teststation mit einem universellen Kern oder eine universelle Teststation ist eine flexible Lösung, die sich für mehrere Produkte eignet und je nach Bedarf einfach erweitert oder verkleinert werden kann. Bei diesen Stationen werden zunächst die Produktanforderungen analysiert, um sie so konzipieren zu können, dass alle sich wiederholenden Testfunktionen in der Basisversion der Station gebündelt werden. Für eine sachgerechte universelle Teststation muss im Vorfeld eine größere Investition getätigt werden. Häufig erfordern die universellen Tests teure Instrumente zur Durchführung. Anschließend wird jedoch weniger teures Zubehör konzipiert, das auf die jeweiligen Produkte zugeschnitten ist. Dieses Zubehör lässt sich einsetzen oder herausnehmen, um die Teststation an den jeweiligen Produkttyp anzupassen. Die Investition in das richtige Design im Kern einer Teststation ermöglicht es, teure Instrumente in großem Umfang wiederzuverwenden. Dies wirkt sich auf das gesamte Unternehmen von der Entwicklung bis zur Reparatur aus.

Ein guter Kern beinhaltet alle teuren Instrumente sowie die anfänglichen NRE-Kosten. Von da an werden alle künftigen Investitionen in das weitaus kostengünstigere Zubehör getätigt. Hierbei werden die besonderen Anforderungen jedes Produkttyps berücksichtigt. Auf diese Weise können Sie den teuren Kern mehrmals wiederverwenden und in der Folge möglicherweise Hunderttausende sparen.

Ist eine Testplattform mit universellem Kern der richtige Weg?

Nicht jeder Testaufbau ist für eine Teststation mit universellem Kern geeignet. Es ist wichtig, im Vorfeld die Fertigungsanforderungen sowie den technischen Hintergrund zu verstehen. Dabei sind Betrachtungen sich überschneidender Bereiche unabdingbar, damit sich der Aufwand lohnt. Ein Beispiel:

Szenario 1:

Ein Hersteller fertigt 2 Produkte: A und B. Produkt A erfordert einen Durchsatz von 140 % und Produkt B einen Durchsatz von 120 %. Infolgedessen müssten für jedes Produkt 2 eigenständige Stationen gekauft werden, da der Kauf von nur 20 % eines Systems nicht möglich ist. Bei der Investition in dezidierte Teststationen fallen Ausgaben in Höhe von 250.000 $ pro System plus 4-mal Zubehör für jeweils 15.000 $ an. Die Gesamtinvestition beläuft sich auf einen Betrag von mehr als einer Millionen kanadischer Dollar plus 4 Aufstellflächen. Stattdessen entschied sich der Hersteller, einen höheren Betrag in einen universellen Kern zu investieren, der 300.000 $ für jede der 3 Stationen kostet. Hinzu kamen 2-mal Zubehör für Produkt A und 2-mal Zubehör für Produkt B zu einem Kostenpunkt von jeweils 20.000 $. Der Gesamtpreis beträgt hier 980.000 $, was eine Einsparung von 7,5 % in Bezug auf den anfänglichen Kaufpreis entspricht. Außerdem sind nur 3 Aufstellflächen erforderlich. Darüber hinaus fallen bei jedem Folgekauf nur 20.000 $ an.

| Dedizierte Station | Plattform mit universellem Kern |

| Anschaffungskosten | |

| 4 Stationen | 1 System |

| 1.060.000 $ | 980.000 $ |

| Folgekosten | |

| Pro Station | Pro Station |

| 265.000 $ | 20.000 $ |

Szenario 2:

Bei einem Hersteller hat sich die Nachfrage nach seinem Produkt stark verändert. Eines seiner Produkte wird auslaufen, während ein anderes um 100 % gewachsen ist. Glücklicherweise hatte das Unternehmen ursprünglich eine Testplattform mit universellem Kern gekauft. Somit muss das Unternehmen jetzt nicht erneut in eine dedizierte Testplattform investieren, um den Zuwachs zu bewältigen, sondern der Hersteller kann einfach zusätzliches Zubehör für das nachfragestarke Produkt kaufen und die Station des auslaufenden Produkts nutzen. Das Design des Zubehörs steht ihrem Testpartner bereits zur Verfügung, sodass sich diese größere Änderung schnell und einfach umsetzen lässt. Ansonsten wären beim Hersteller mehr als das Zehnfache an Kosten für eine eigenständige Station entstanden. Außerdem ist keine weitere Fabrikfläche für zusätzliche Maschinen erforderlich.

| Dedizierte Station | Plattform mit universellem Kern |

| Anschaffungskosten | |

| 1 Station | 1x Zubehör |

| ~150.000 $ | ~15.000 $ |

| Folgekosten | |

| Pro Station | Pro Zubehör |

| ~150.000 $ | ~15.000 $ |

Szenario 3:

Ein Reparaturzentrum ist der perfekte Kandidat für eine universelle Teststation (UTS). In der Regel wird für jeden Produkttyp eine Teststation benötigt. Je nach Fertigungsvielfalt, die im Laufe der Zeit noch zunehmen wird, ist dies ein erheblicher Bedarf. Diese Geräte müssen über lange Zeiträume hinweg einsatzfähig bleiben, um die Kundschaft angemessen bedienen zu können, werden aber nur weniger als 10 % der Zeit genutzt. Durch die Investition in mehrere Testkerne werden zukünftige Investitionen auf weniger teures Zubehör beschränkt. Über einen Zeitraum von 20 Jahren und mehrere Produktiterationen hinweg besteht die einzige sinnvolle Lösung darin, die Ausstattung so wiederverwendbar wie möglich zu machen.

| Dedizierte Station | Plattform mit universellem Kern |

| Anschaffungskosten | |

| 1 Station | 1 System |

| ~125.000 $ | ~200.000 $ |

| Folgekosten | |

| Pro Station | Pro Zubehör |

| ~125.000 $ | ~25.000 $ |

Es ist immer lohnenswert, eine Machbarkeitsstudie für zukünftige Testvorhaben durchzuführen. Auf diese Weise lässt sich ermitteln, ob eine universelle Teststation eine sinnvolle Option ist.

Fachkompetenz

Viele Hersteller müssen strenge Normen und Spezifikationen einhalten, die für ihre Branche spezifisch sind. Für Unternehmen aus dem Bereich Luft- und Raumfahrt und Verteitigungswesen gelten beispielsweise detaillierte Import-/Exportbeschränkungen und Vorgaben zum Schutz des geistigen Eigentums. Pharmaunternehmen müssen sich mit strengen Normen zur Einhaltung von Vorschriften auseinandersetzen, insbesondere bei der Erstellung von Berichten über die Produktentwicklung. Nahezu jeder Originalhersteller (OEM – Original Equipment Manufacturer) hat mit seinen Kunden Servicelevel-Vereinbarungen (SLAs), die für seine Branche oder seinen speziellen Geschäftszweig einzigartig sind. Dieser Grad an Spezialisierung verleitet einige Hersteller zu der Annahme, dass nur sie eine Testlösung entwickeln, implementieren und verwalten können, die ihren Anforderungen entspricht.

In einigen Fällen mögen sie Recht behalten. Anbieter mit einem einzigen Tätigkeitsfeld (Pure-Play Provider) haben ihre Lösungen in der Regel für bestimmte Anwendungsfälle und Einsatzszenarien entwickelt. Viele dieser Anbieter verfügen über ein umfangreiches Fachwissen in vielen verschiedenen Bereichen. Darüber hinaus verfügen einige von ihnen über sehr erfahrene Consulting- und Servicebereiche, die sie in die Lage versetzen, ihre Technologien an neue Anwendungsfälle anzupassen.

Erfahrene Testpartner besitzen umfangreiches Wissen, wenn sie in mehreren Branchen tätig sind. Dadurch sind sie der Zeit immer einen Schritt voraus. Bestimmte Branchen, wie die Medizintechnik, führen neue Technologien aufgrund der oben erwähnten Einhaltung von Normen nur langsam in die Produktion ein. Wenn sie mit einem Unternehmen zusammenarbeiten, das über umfangreiche Erfahrung sowohl in den Biowissenschaften als auch in weniger reglementierten Bereichen wie der Verbraucherelektronik verfügt, sind sie bereits mit den einzuhaltenden Vorschriften und den neuen Technologien vertraut, die neu eingeführt werden.

Support

Die moderne Fertigung ist über so viele Standorte, Regionen und Zeitzonen hinweg tätig, dass sie praktisch rund um die Uhr und rund um die Welt Support erfordert. Die meisten Unternehmen sind heute bereits durch die Anforderungen ihrer ausgedehnten Tätigkeiten gestresst, was die Auslagerung von Funktionen wie Fertigungstests attraktiv machen kann. Natürlich muss der Outsourcing-Anbieter in der Lage sein, das vom Hersteller gewünschte Maß an Support in den entsprechenden Regionen, Zeitzonen und Sprachen zu bieten. Eine weltweite Präsenz, die sich eng an den Bedürfnissen des Herstellers orientiert, sollte ein wichtiges Auswahlkriterium für jeden Anbieter von Testlösungen sein. Die Kosten für einen Werksstillstand sind niemals die Einsparungen wert, die eine billigere Testlösung bieten kann.

Zuverlässigkeit

Produkttests sind inzwischen immer komplexer geworden. Dies liegt in der zunehmenden Verflechtung vieler verschiedener Technologien in einzelnen Produkten wie Smartphones, tragbaren Geräten, Infotainmentsystemen für Fahrzeuge und medizinischen Geräten begründet. Neben der offensichtlichen Herausforderung, eine größere Menge an Technologie in immer kleineren Geräten zu testen, verschärfen der starke Produktwettbewerb und die immer kürzere Produktlebensdauer die Situation. Viele der heutigen Elektronikhersteller optimieren daher ihre Testarchitektur und Testroutinen, um mehr Produktfunktionen so schnell wie möglich abzudecken. Durch den Einsatz standardisierter Testsoftware wie LabVIEW und NI TestStand können sie Batch- und Paralleltests implementieren, um den Durchsatz zu erhöhen, den Geräteeinsatz zu optimieren, Standardarbeitsanweisungen (SOPs) zu automatisieren und auf einfache Weise Testergebnisdaten zur weiteren Prozessverbesserung zu erfassen. Gleichzeitig liegt es auf der Hand, dass die komplexen fahrzeuginternen Systeme von heute neue Testansätze erfordern.

Eine wichtige Komponente für eine gründliche Produktprüfung sind automatisierte Testgeräte (ATE – Automated Test Equipment) einschließlich Teststationen für Montage und Funktionalität sowie ESS-Teststationen (Environmental Stress Screening). Sie werden eingesetzt, um montierte Komponenten wie Halbleiterchips und -platinen zu prüfen oder um teilweise oder vollständig montierte Einheiten funktionell zu testen. Je nachdem, wie und wo das Produkt verwendet wird, gibt es außerdem spezielle Teststationen, Zubehörkomponenten und Kammern, die für die Prüfung verwendet werden. Auf diese Weise wird sichergestellt, dass sie funktionieren, wenn sie erschüttert werden, herunterfallen, eingetaucht werden, elektromagnetischen Feldern oder externen Temperaturen ausgesetzt sind usw. Geräte, die in irgendeiner Phase ausfallen, werden in der Regel zur Fehlerbehebung und Wiederaufbereitung an Reparaturstationen weitergeleitet.

ATEs liefern zuverlässige und wiederholbare Ergebnisse in einem Zeitrahmen, der bei manuellen Tests nicht erreichbar ist. Die Automatisierung stellt sicher, dass jedes Testverfahren, jede Sequenz und jeder Schritt für jedes Gerät genauestens eingehalten wird. Es ist physisch unmöglich, dass zwei menschliche Bediener, auch wenn sie noch so gut ausgebildet sind, dieselbe Qualität der Ergebnisse liefern. Dieselbe Aufgabe immer und immer wieder auszuführen, ist redundant und kann nicht zu 100 % auf dieselbe Weise erfolgen. Die Automatisierung sorgt für Wiederholbarkeit und verringert die Fehleranfälligkeit. Außerdem ist einziger Mensch allein nicht in der Lage, dieselbe Präzision und Geschwindigkeit zu erzielen. Mit automatisierter Sichtprüfung werden zum Beispiel die kleinsten Fehler in Mikrosekunden erkannt. Ein Mensch braucht für dieselbe Aufgabe viel Zeit, um ein Mikroskop zu fokussieren und neu zu justieren. Durch die Automatisierung lassen sich fehlerhafte Produkte leicht aussortieren, sodass auch die Einhaltung von Vorschriften in strenger reglementierten Branchen vereinfacht wird.

Fazit

Keiner dieser Entscheidungsfaktoren darf isoliert betrachtet werden, und verschiedene Unternehmen werden sie je nach ihren spezifischen Anforderungen unterschiedlich gewichten. Für einige hochspezialisierte Produktentwickler oder Hersteller kann der Bedarf an tiefgreifenden Fachkenntnissen als Kriterium für die Technologieauswahl schwerer wiegen als Kosteneinsparungen. Sie bewerten eine interne Lösung als den sichereren Weg. Für andere wiederum sprechen Bedenken hinsichtlich der Projektkomplexität und Skalierbarkeit dafür, die Lösung an einen speziellen Anbieter auszulagern. Für jedes Unternehmen, egal für welches Bereitstellungsmodell es sich entscheidet, werden die Kosten – sowohl die Anschaffungskosten als auch die Gesamtbetriebskosten – sicherlich eine wichtige Rolle spielen. Letztendlich ist die Art und Weise, in der der Entscheidungsprozess abläuft, fast genauso wichtig wie die Entscheidung, die getroffen wird. Wichtige Entscheidungsträger aus dem gesamten Unternehmen und manchmal auch von außerhalb müssen einbezogen werden, und ihre Interessen und Bedenken müssen berücksichtigt werden. Die wesentlichen Anforderungen müssen ebenso ermittelt werden wie die Kernkompetenzen, mit denen diese Anforderungen erfüllt werden können. Alle Beteiligten müssen eine ehrliche und klare Einschätzung dessen vornehmen, was sie von einer Testlösung benötigen und wie sich diese auf ihre Rollen und Verantwortlichkeiten auswirken wird. Wenn sie auf diese Weise an den Auswahlprozess herangehen – so wie sie an alles andere herangehen, was die weltweite Lieferkette betrifft – wird die richtige Entscheidung getroffen werden.